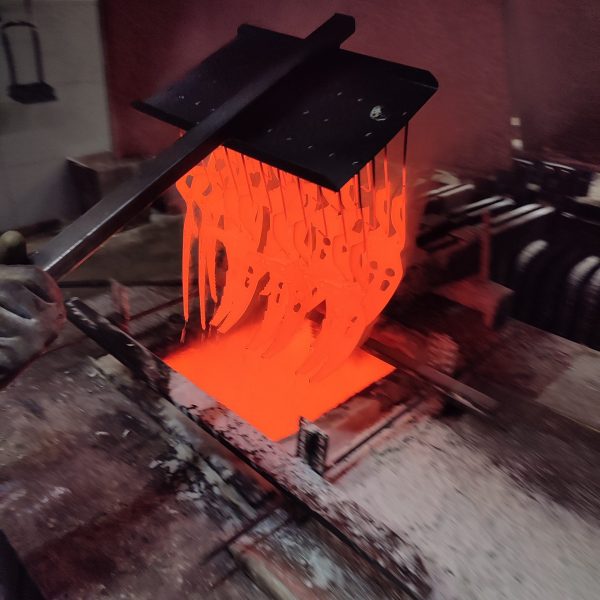

Tempra isotermica

In questo processo materiale viene immerso nei bagni di sale con una temperatura che varia da materiale a materiale. Il pezzo viene poi tenuto in bagna per un periodo che varia a seconda delle dimensioni; dopodiché viene immerso in una vasca d’olio ad una temperatura di 100° circa dove avviene il raffreddamento (tempra): viene poi messo a rinvenire in forni con una temperatura che varia a seconda della durezza richiesta e a seconda del materiale. Dopo l’intero processo, i pezzi vendono controllati a campione e puliti.

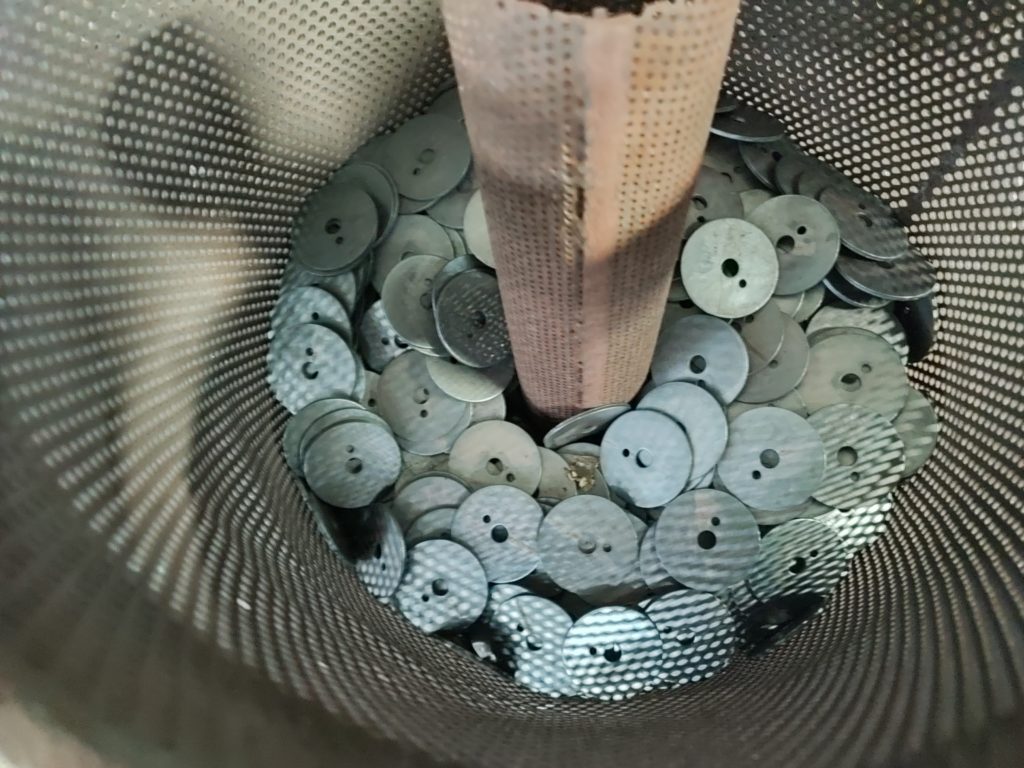

Vibro burattatura

La burattatura è un trattamento che viene tipicamente usato per la rimozione di residui di substrato, in partico-lare bava, dovuti a lavorazioni come stampaggio o fusione. È particolarmente efficiente nel fornire una fi-nitura superficiale di un numero elevato di pezzi con piccole dimensioni. Essa avviene per rotolamento e urto dei pezzi in un barile (il buratto) ed eventualmente con l’aggiunta di materiale abrasivo, al fine di ve-locizzare l’operazione.

RICOTTURA

Trattamento termico che consiste nel riscaldamento ad una determinata temperatura, nella per-manenza e nel raffreddamento in modo che lo stato del materiale a temperatura ambiente sia pros-sima allo stato di equilibrio. si utilizza prevalentemente su acciaio e su rame per prepararli alle fasi successive della lavorazione, rendendo il materiale più dolce e più omogeneo. Il risultato tipico è la rimozione dei difetti della struttura cristallina. Può avere anche lo scopo di uniformare la composizione chimica dell’acciaio, in tal caso il riscaldamento è eseguito ad una temperatura più elevata e per tempi più lunghi.

Lavaggio

Lo scopo di questa lavorazione è rimuovere i materiali estranei raccolti durante le lavorazioni meccaniche dal metallo e dopo determinati trattamenti termici; seconda del tipo di trattamento, il lavaggio può essere eseguito prima o dopo il ciclo in forno.

È un processo che avviene in impianti alimentati con acqua distillata e detersivo alcalino; questa classe di sgrassanti è la più utilizzata ed è costituita da una soluzione di sali alcalini con tensioattivi a concentrazione

controllata. Queste vengono scelte per generare una soluzione a basso valore di tensione superficiale, neutralizzare lo sporco acido, disperdere dello sporco solido ed evitarne la rideposizione, prevenire la

rideposizione di oli, inibire l’attacco del materiale base ed infine avere proprietà conservative dopo il lavaggio.

Rinvenimento

Trattamento termico al quale viene sottoposto un pezzo temprato al fine mantenere determinate caratreristiche meccaniche entro i valori richiesti. I pezzi vengono riscaldati una o più volte ad una temperatura prestabilita ,mantenuti a questa e successivamente raffreddati a temperature inferiori. Il rinvenimento porta generalmente ad una riduzione della durezza. Grazie a questo si favorisce la diffusione di atomi di carbonio. Il reticolo martensitico perde lentamente questi atomi che assumono, così, la forma della cementite. L’acciaio, di conseguenza, perde notevolmen-te in durezza e, contestualmente, aumenta in tenacità.

Raddrizzatura

In questa fase, la raddrizzatura viene effettuata mediante presse idrauliche specializzate chiamate raddrizzatrici, che posseggono diverse gamme di potenza. E’ una lavorazione che ha lo scopo di ripristinare la regolarità della forma di una gamma di tipologie di pezzi che si potrebbero essere deformati durante i trattamenti di cementazione e tempra.